北京量子院低维量子材料团队与合作者实现二维半导体无原子缺陷的“纳米焊接”技术

二维半导体间焊接的晶体对准是当前微纳加工技术中最大的难题之一,目前尚无特别理想的解决方法。近日,北京量子信息科学研究院(以下简称量子院)低维量子材料团队常凯研究员与德国马克斯普朗克微结构物理研究所、美国阿肯色大学合作,通过扫描隧道显微镜探针操作和原位退火方法,利用石墨烯表面的各向异性摩擦力实现了二维半导体SnSe纳米片的严格定向移动和晶格对准,从而演示了SnSe纳米片间无原子缺陷的焊接。2024年6月20日,相关研究成果以“Defect-Free Nanowelding of Bilayer SnSe Nanoplates”为题发表在《先进材料》(Advanced Materials)上。

随着现代微纳电子学器件尺寸的不断缩小,在纳米尺度上高精度地制造各种微观结构的技术得到了长足发展。实验室中使用的此类技术总体上分为“自上而下”与“自下而上”两类,其中“自上而下”技术的典型代表是电子束光刻(EBL),其精确度能达到10纳米量级,但难以应对更高精度的制造需求,并且刻蚀过程对材料可能引入损伤;“自下而上”的技术则包括近十年来发展的“纳米焊接”。这是一种利用机械微动设备将多个纳米级部件(量子点、纳米线、纳米片等)拼接在一起,并通过加热、激光辐照、加压等方法使这些部件的接缝处成键的技术,可以将这些部件像“搭积木”一样按需组装成各种结构。早期的纳米焊接技术多是针对金属材料,如贵金属纳米线等,这些材料中的金属键方向性弱,在各种退火手段下较容易实现界面弛豫,可以获得缺陷较少的界面。然而,半导体材料中的离子键或共价键方向性很强,只要界面两侧的晶体有一定的旋转角度,界面上就会出现大量缺陷,从而严重影响焊接后结构的机械和电学性能,因此焊接中晶体的对准成为最大的难题之一,特别是对于二维半导体之间的焊接,目前尚无特别理想的解决方法。

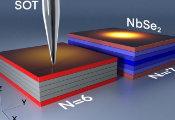

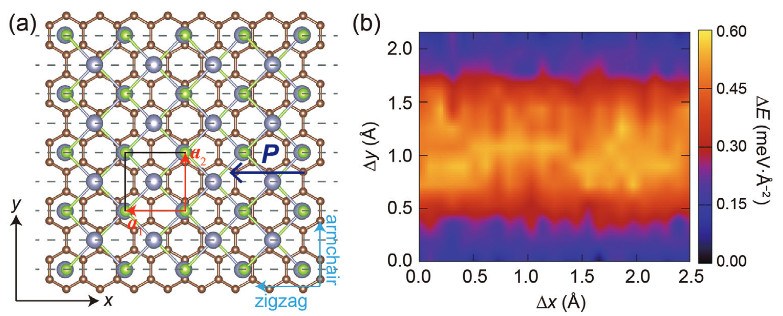

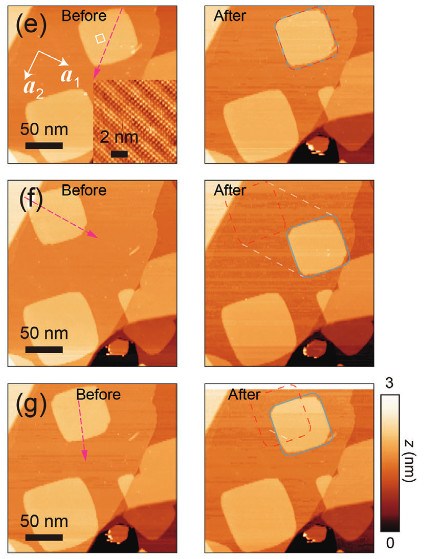

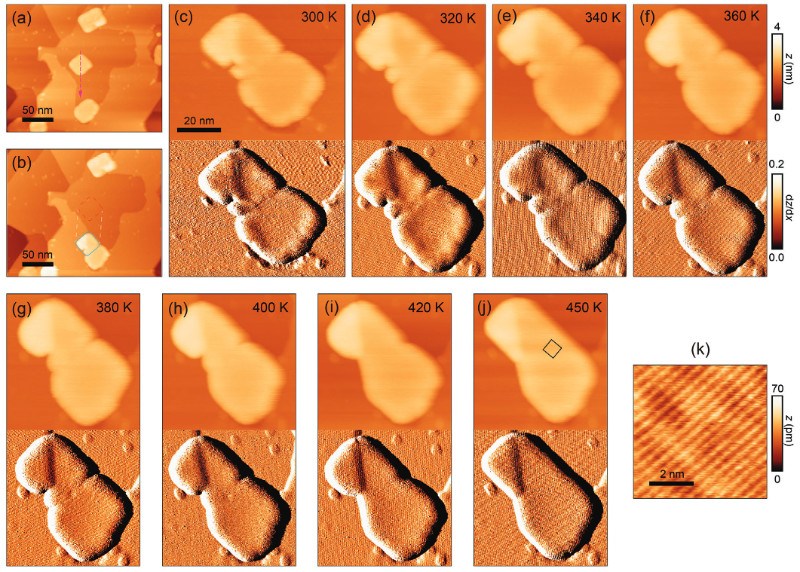

SnSe是一种有正交晶格对称性的二维半导体,其长方形晶胞的一个方向的晶格常数与石墨烯非常接近,从而与石墨烯晶格形成了耦合,SnSe的晶格就像嵌在石墨烯中碳原子构成的锯齿状链中,使得沿着这个方向的摩擦力显著增强,很难造成SnSe与石墨烯的相对滑移。然而,SnSe长方形晶胞的另一个方向并不存在晶格耦合,因此沿着这个方向的摩擦力很小,SnSe纳米片可以沿着这个方向,沿着碳原子的锯齿状链构成的“导轨”自由滑动。因此,研究团队提出利用石墨烯晶格来限定SnSe纳米片的晶向和移动方向,可以实现不同SnSe纳米片之间严格精确的晶向对准,利用扫描隧道显微镜探针将两个SnSe纳米片拼装在一起后,只需进行原位退火即可完全消除纳米片之间的缝隙,从而实现无原子缺陷的纳米焊接。

各向异性的摩擦力广泛存在于各种二维材料异质结界面上,此前已有诸多报道,因此以上方法可以方便地推广到更多二维材料的纳米焊接中,也适用于一维、零维材料的操作。由于扫描隧道显微镜探针的横向移动精度可达亚原子级,原则上纳米焊接技术可实现的器件特征尺寸能够大大突破当前微纳加工极限,对于未来制备各种接近原子极限尺度的微纳电子学器件、固态量子比特等应用具有重要潜力。

该研究成果的第一作者为德国马克斯普朗克微结构物理研究所的Jingrong Ji,通讯作者为北京量子信息科学研究院常凯研究员、德国马克斯普朗克微结构物理研究所Stuart S. P. Parkin教授、美国阿肯色大学Salvador Barraza-Lopez教授。